Foto des Monats - April 2021

Torpedos klar zum Schuss? Oder doch schon ein guter Anfang?

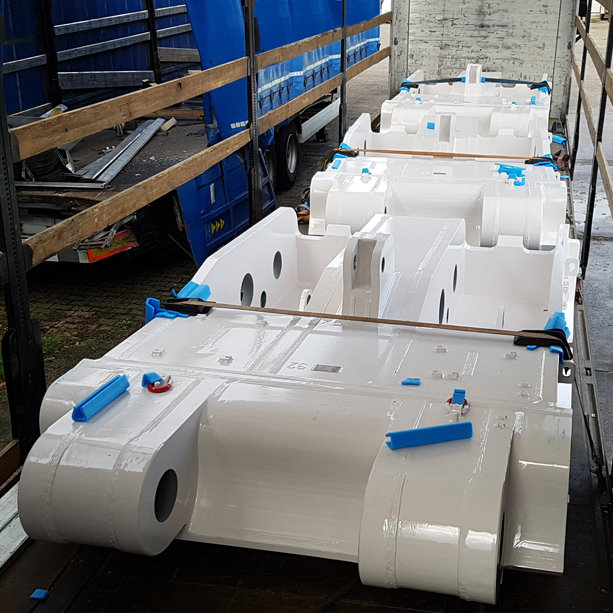

Um die Katze gleich aus dem Sack zu lassen, es geht mal wieder um Stahl. Um genau zu sein um Rundstahl aus Vollmaterial, die Gewichte (Massen) der hinteren Ladungspartie stehen im Bild. Die Sicherung, wie unschwer zu erkennen, Niederzurrungen und ein Rundtörn. Die Ladung liegt in zwei Gruppen. Eine Ladungspartie vorne, und eine hinten, was der Lastverteilung geschuldet ist und deren Forderung auch erfüllt.

Die hintere Ladungsgruppe hatte keinen Formschluss nach vorne. Die einzelnen Ladungsteile wurden durch vertikaleingesteckte Hölzer voneinander getrennt. Es wurden neuwertige Gurte verwand, alle mit Langhebelratschen. Sie wiesen eine sehr gute Vorspannung auf. Beide Ladungspartien lagen auf jeweils drei quadratischen Hölzern.

Die Rundstäbe lagen direkt auf dem Holz. Es wurde leider keinerlei RH-Material verwand. Zudem hatten die Kanthölzer ein quadratisches Format, dass im Belastungsfall zum Verrollen neigen kann. Das ist insbesondere in diesem Fall von besonderer Bedeutung, denn die Ladung war seitlich mit Keilen gesichert.

Grundsätzlich ist die Sicherung mit Keilen eine gute Idee, man muss nur ein paar Grundregeln beachten. Die Keile müssen richtig geschnitten sein, nicht so wie hier, denn hier muss in das Hirnholz genagelt werden, das unterstützt die Spaltung des Holzes. Man kann sich das so merken: Wie würde ich ein Holz auf den Haupflock legen um es zu spalten, genauso darf es nicht zur Ladungssicherung bzw. zum Nageln verwendet werden. Das Schnittmuster für Rohrkeile… Siehe Skizze 1.

Keile müssen so eingesetzt werden, daß in die Faserseite(3), genagelt werden kann. Nageln in die Hirnseite(1 oder2) kann zur Rissbildung beim Einschlagen der Nägel oder durch Transportstöße führen. Der Ausziehwiderstand von Nägeln in Hirnholz ist erfahrungsgemäß halb so groß wie in der Faserseite.

Sollen Rohre nicht im Sattel, sondern lagenweise verladen werden, können Doppelkeile mit den entsprechenden Zwischenlagen zum Einsatz kommen. Die Ladungssicherungsmaßnahme „lohnt“ sich nur, wenn die Doppelkeile mehrfach Verwendung finden können.

Würde so ein Kantholz verrollen, hätte die Ladung ad hoc keine seitliche Sicherung mehr. Nochmal zurück zu den Keilen und deren Nagelung. Ein Keil ist richtig genagelt, wenn er einen Zugnagel aufweist und zwei Haltenägel.

Dafür müssen die Nägel mindestens einen Durchmesser von 5mm haben und lang genug sein, um mindestens 50mm durch den Keil zu verlaufen und mindestens 40mm in die Unterlage eindringen zu können. In einfachen Keilen dürfen nicht mehr als die genannten drei Nägel gesetzt werden, da weitere Nägel zu Lasten der Festigkeit des Holzes gehen, es besteht die Gefahr des Aufspaltens. In Keile wie sie in der Skizze 3 gezeigt werden, können auch mehr Nägel eingetrieben werden.

Sollen mehrere Haltenägel in den Keil eingeschlagen werden, besteht die Möglichkeit den Keil mit „Schaft“ zu schneiden. Hier können jetzt weitere Haltenägel eingeschlagen werden, ohne dass die gefahrbesteht, dass das Holz gespalten wird.

Merke: In Ladeflächen darf grundsätzlich nicht genagelt werden!! Außer in Weichholzauflagen, die man mitunter bei Tiefladern und anderen Sonderfahrzeugen findet.

Die vorliegende Nagelung ist wie folgt zu bewerten:

-

Der Keil (Abbildung 4) ist falsch geschnitten, daher darf er für die Ladungssicherung rechnerisch nicht berücksichtigt werden, da unklar ist wieviel Sicherungskraft er bereitstellt.

-

Es wurden drei Nägel verwand, davon ist es bei einem beim Nagelversuch geblieben.

-

Ein typischer Zugnagel, der optimaler Weise im 45° Winkel in Richtung des zu sichernden Gutes verläuft, ist nicht zu erkennen, aber für unsere Rechnung tun wir so als ob einer dieser eingeschlagenen Nägel diese Funktion übernimmt.

-

Bleibt noch ein Ladungssicherungsnagel, der möglichst im 90° Winkel zur Unterlage eingetrieben wird. Ihm wird eine Sicherungswirkung von 400 daN (Abscher- bzw. Ausziehkräfte) zuerkannt.

Urteil: Viel Aufwand und sehr wenig Wirkung. Es fehlte hier nicht am Bewusstsein oder am guten Willen, noch am Material. Es fehlte, wie so oft, an der Ausbildung und ggf. am handwerklichen Geschick.

Wo wir uns heute schon mal mit einem so vielseitigen Bild des Monats auseinandersetzen, sei an dieser Stelle bemerkt, dass sich die Ladung hier in das Holz eindrückt. Das kann die Reibung des Holzes verändern, denn durch die Linienauflage entsteht ein recht hoher Druck, der das Holz verdichtet. Insbesondere bei Harthölzern, die fest auf Fahrzeugen verbaut und die besonders für den Transport von Stahlerzeugnissen ausgerüstet sind, findet man s. g. blanke Hölzer. Sie wurden durch den fortwährenden Gebrauch an der Oberfläche verdichtet, dass sie regelrecht „blank“ geworden sind. Diese Hölzer haben dann eine deutlich reduzierte Reibung. Aber für solche Fälle gibt es ja RH-Materialien.

Mit der Abb. 6 kommen wir zum vorbildlichen Part der Verladung. Es handelt sich um ein Code-XL Fahrzeug, also bringt die Stirnwand etwa 13.500 daN an Sicherungskraft mit. Die Last wurde verteilt, aber auch wieder konzentriert, da die senkrechten Hölzer wiederrum Punktlasten erzeugen. Aber die Stärke der Hölzer und die Art des Formschlusses ist vorbildlich.

Kommen wir zu den Niederzurrungen. Hier wurde nicht gekleckert, sondern geklotzt. Allein auf der hinteren Ladungspartie waren neun Niederzurrungen angebracht. Die Langhebelratschen können für 600 daN Vorspannung sorgen und da der kontrollierende Beamte einer der beiden Ladungssicherungskolumnisten ist, ist verbrieft, dass diese Vorspannung auch anlag. Also alles gut? Nein, natürlich nicht, sonst hätten wir dieses Bild ja nicht ausgewählt.

Wo ist also das Problem? Wir konzentrieren uns mal auf die hintere Ladung:

Rechnung hintere Ladung:

Gewicht: 14.545 kg rund 14.500 kg x 80% = 11.600 kg

Reibung: µ = 0,3 x 14.500 = 4.350 (11.600 – 4.350 = 7.250)

9 Gurte x 1200 = 10.800 x 0,3 = 3.240 daN (7.250 – 3.240 = 4.010 daN) Winkel nicht berücksichtigt.

Da aber einige Rundstähle nicht von den Gurten erreicht werden, hinkt diese Rechnung. Die seitliche Klemmung, die durch die Niederzurrung u.a. hervorgerufen wird, drückt die Ladung zwar zusammen und erhöht die Reibung auch untereinander, aber eben horizontal und nicht vertikal. Daher können wir von der Ladungssicherungsseite hieraus keinen Honig saugen.

Es fehlen hier also 4.010 daN Sicherungskraft und die Winkel waren, wie schon erwähnt, bei dieser Betrachtung unberücksichtigt.

Die Rundstäbe können bei einer Belastung in Längsrichtung im Verhältnis zum LKW ordentlich kinetische Energie aufbauen und geben diese beim Aufprall an die vordere Ladung weiter. Diese liegt vorne an und gibt diese Energie direkt an die Stirnwand weiter, wo sie in Verformung umgewandelt wird. Ob die Stirnwand das aushält wissen wir nicht. Fakt ist, dass solche Bewegungen auf keinen Fall vorkommen dürfen.

Diese „ungezähmte“ kinetische Energie verleitete uns zum Namen des Bildes des Monats, wobei wir resümierend einen guten Ansatz attestiert haben.

Zurück zu den Niederzurrungen:

Es wurde viel Aufwand betrieben, aber die Wirkung blieb lausig.

-

Schlechte Winkel

-

Viele Ladungsteile werden von der Niederzurrung überhaupt nicht berührt, sie werden nur eingeklemmt.

-

Aber Ladungssicherungsmaterial wurde reichlich eingesetzt.