März 2012

… nicht zu Ende gedacht

In dieser Kolumne besprechen wir häufig Fälle, bei denen die Ladungssicherung derart unzureichend ist, dass sie für das Fahrzeug, den Fahrer und alle anderen Verkehrsteilnehmer zur Gefahr werden. Manche liefern den Beweis gleich mit, da es zu einem Unfall gekommen ist.

So auch in diesem Fall!

Dieser Fall ist aber trotzdem etwas Besonderes. Er liefert viele einzelne Gesichtspunkte, die beim geneigten Leser ein Kopfschütteln hervorrufen, aber auch Punkte, die lobenswert hervorzuheben sind. Daher der Titel "… nicht zu Ende gedacht". Dem Kolumnisten ist es aber ein Anliegen, die guten Ansätze zu unterstreichen und hervorzuheben, denn sie sind die ersten wichtigen Schritte hin zu einer guten Ladungssicherung.

Zum Fall selbst

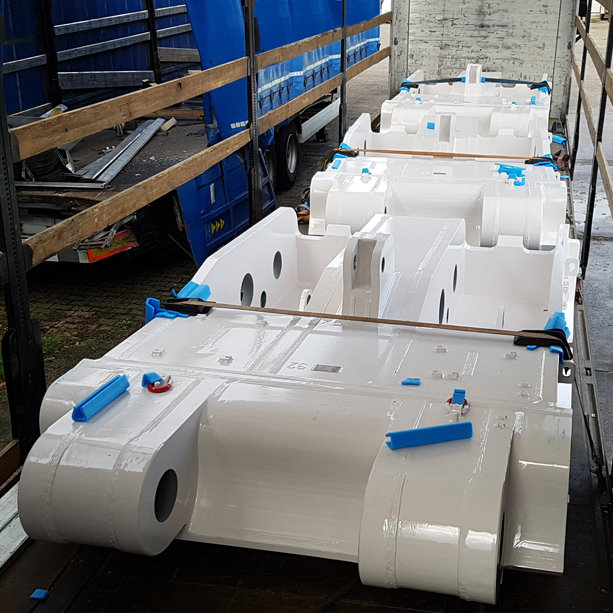

Bei der Ladung handelt es sich um Betonfertigteile, die eine sehr flächige Geometrie haben und mit einem einseitigen, sehr schmalen "Fuß" versehen sind.

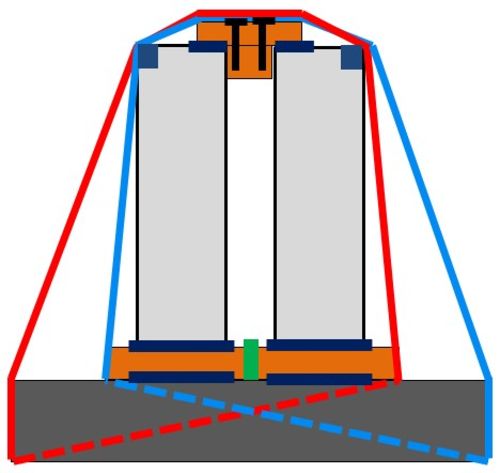

Tritt man näher an das Fahrzeug (einen Trailer) heran, sieht man, dass im vorderen Teil des Trailers zwei der insgesamt acht Betonelemente zur rechten Seite des Fahrzeugs heruntergekippt sind. Da die Betonelemente durch ihren deutlich breiteren Fuß oben auf Abstand stehen und dadurch besonders kippgefährdet sind, hat der Verantwortliche sich eines Kunstgriffes bedient. Zwischen die Betonelemente wurden sogenannte Distanzstücke eingehängt. Diese Distanzstücke sind relativ einfach herzustellen. Man nimmt einen Vierkantbalken, der der Distanz der beiden Betonelemente entspricht und nagelt ein Brett darüber. Dieses Distanzstück kann nun einfach zwischen die Betonelemente eingehängt werden. Die folgende Skizze verdeutlicht das Prinzip:

Pro Elementepaar braucht man zwei dieser Distanzstücke. Vorausgesetzt, dass die Betonelemente auf der Ladefläche formschlüssig zusammengestellt sind oder mittels Bretter oder Vierkantbalken für Formschluss im Basisbereich gesorgt wurde, erhöhen diese Distanzstücke deutlich die Standsicherheit. Darüber hinaus ermöglichen diese Distanzstücke überhaupt erst eine vernünftige Ladungssicherung.

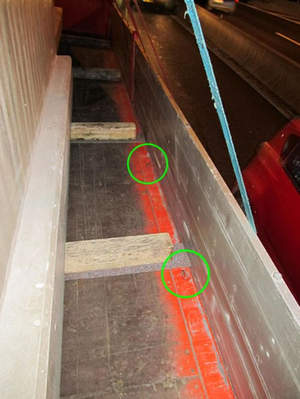

Im Vordergrund der Abbildung 3 fällt der desolate Zustand der Ladungssicherungsmittel zuerst ins Auge. Hierzu auf Abbildung 4 mehr. Als zweites fällt auf, dass die Ladungssicherungsmittel, die durchweg als Niederzurrung ausgeführt sind, über die Ladebordwände geführt wurden. Drittens ist beim dritten Betonelementepaar nochmals schön das hintere Distanzstück zu sehen (s. grüner Pfeil), welches zwischen die Betonelemente eingehängt wurde. Und im Hintergrund sind die Betonelemente zu sehen, die vom Fahrzeug gekippt sind. Gut zu sehen ist hier, wie schmal der Fuß dieser Elemente ist, wodurch das Problem der Standfestigkeit verdeutlicht wird.

Bei Ladung, die schwer und abrasiv wie z. B. Beton ist, kann man sehr häufig ablegereife Ladungssicherungsmittel antreffen. Die Ecken sind häufig scharfkantig und das Material ist rauh und führt dadurch zu vorzeitigem Verschleiß und zur Ablegereife. Gerade bei derartigen Ladungen ist ganz besonders darauf zu achten, dass das verwandte Ladungssicherungsmaterial in erstklassigem Zustand ist, da es bei derart hohen Massen (insbesondere bei Direktsicherungen, die wir meistens empfehlen) stark beansprucht wird. Kantenschutzwinkel oder Schläuche sind bei derartigen Ladungen ein Muss.

Im vorderen Bereich des Fahrzeugs auf der linken Seite sieht man die Niederzurrungen, die nicht in der Lage waren, die Betonelemente zu sichern. Die Gurte waren über die Ladebordwände geführt, mit dem Effekt, dass keine wirkungsvolle Vorspannung aufgebaut werden konnte. Schön zu sehen ist, dass im Belastungsfall (dies gilt insbesondere für Direktsicherungen) die Ladebordwände erheblich nachgeben oder sogar vollkommen versagen. Aber auch bei Niederzurrungen sind die "nachgiebigen" Ladebordwände ein echtes Handikap beim Versuch, eine wirkungsvolle Vorspannung aufzubauen.

Sehr deutlich sind in der Abbildung 6 die vorhandenen Ladungssicherungspunkte zu sehen (s. grüne Markierungen), die allem Anschein nach im gebrauchsfähigen Zustand gewesen sind. Der Zustand des Gurtes, der auf dieser Abbildung im Vordergrund zu erkennen ist, dokumentiert einmal mehr die Ablegereife des Ladungssicherungsmittels, welches hier Verwendung fand. Erneut als positiv hervorzuheben ist der Einsatz von reibungserhöhenden Mitteln. Unter den Hölzern liegen RH-Matten, welche die Ladungssicherung vereinfachen. Die Reibung zwischen sägerauem Holz und Beton liegt zwischen 0,4 und 0,5 μ. Die Reibpaarung von sägerauem Holz zu einer Ladefläche, die schon erhebliche Abnutzungserscheinungen aufweist, kann höchstens mit 0,3 angenommen werden (vorausgesetzt sie ist sauber und gefegt). Somit haben die reibungserhöhenden Matten durchaus einen Effekt. Deutlich besser und zu Ende gedacht wäre es gewesen, wenn auch oberhalb des Holzes reibungserhöhende Matten gelegen hätten. Bei derartigen Gewichten und relativ kleinen Aufstandsflächen hätte es sich hierbei um Schwerlastmatten handeln müssen.

Um niemandem unrecht zu tun, muss erwähnt werden, dass unter den Betonelementen (zwischen Beton und Vierkantholz) ein Material lag, welches an überdimensionierte Bläschenfolie erinnert. Ob dies der Reibungserhöhung dienen sollte oder ausschließlich dem Schutz des Betons vor Beschädigung, entzieht sich unserer Kenntnis. War es RH-Material, dass wir noch nicht kennen, dann Asche auf unser Haupt, denn dann war auch dieser Punkt zu Ende gedacht.

Noch ein Wort zu den untergelegten Hölzern. Gewählt wurden wieder einmal Vierkantbalken mit einem quadratischen Querschnitt. Da das Quadrat geometrisch sehr dicht am Kreis liegt, neigen Vierkantbalken mit quadratischem Querschnitt zum Verrollen. Ein Punkt, den wir nahezu gebetsmühlenartig in dieser Kolumne immer wiederholen, weil er im Falle einer Bremsung und einer daraus resultierenden Längsbeschleunigung zum Verrollen der Ladung führen kann. Dieses Verrollen kann durch die Verwendung von bohlenförmigen Formaten verhindert werden. Stehen diese nicht zur Verfügung, können durch das Verbolzen zweier Vierkantbalken bohlenförmige Formate hergestellt werden.

Die Abbildung 7 zeigt einen Ladungssicherungspunkt, der allem Anschein nach einsatzfähig ist. Sie zeigt aber auch eine Ladebordwand, die schon Bekanntschaft mit dem Zinken eines Gabelstaplers gemacht hat und eine Runge, die schon Schweißspuren aufweist. Der raue Umgang mit dem Fahrzeug hat definitiv seine Spuren hinterlassen und die Ladebordwände sind schon sehr in Mitleidenschaft gezogen. Einmal mehr fragt man sich an dieser Stelle, wie man über solche Ladebordwände Gurte spannen konnte.

In dieser Abbildung ist gut zu sehen, wie sich das erste Betonelementepaar in den Niederzurrungen zur Seite gelegt hat. Beim zweiten Elementepaar ist eine der Niederzurrungen gebrochen, so konnte die Ladung weiter in den Verkehrsraum (hier die Leitplanke) eindringen. Gelb markiert ist das heruntergefallene Distanzstück.

Welches Gefährdungspotenzial in derartiger Ladung steckt, z. B. beim Durchfahren einer langgezogenen Kurve, muss an dieser Stelle sicher nicht vertieft werden.

Die Abbildung 11 ist ein erneuter Beweis für den desaströsen Zustand des Ladungssicherungsmaterials, welches auf diesem Fahrzeug Verwendung fand. In der Regel lässt der Zustand des Ladungssicherungsmaterials auf das Verhältnis der Verantwortlichen zur Ladungssicherung selbst schließen.

Zur richtigen Ladungssicherung

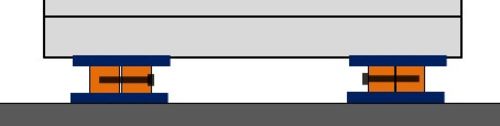

Beginnend auf der Ladefläche war die gute Idee in diesem Verladefall, reibungserhöhende Matten zu verwenden. Diese Idee wird übernommen und anstatt der Vierkantbalken sollten bohlenförmige Formate eingesetzt werden.

In unseren Zeichnungen haben wir uns in Ermangelung von bohlenförmigen Formaten dadurch beholfen, dass wir jeweils zwei Vierkantbalken mit Bolzen fest miteinander verschraubt haben:

Aus diesen gewonnenen bohlenförmigen Formaten haben wir sogenannte Sandwichelemente hergestellt, indem wir unter und auf die Hölzer RH-Materialien, vorzugsweise Schwerlastmatten, gelegt haben. Fährt ein Fahrzeug ausschließlich mit Betonladung, kann man derartige Sandwichelemente auch fest verkleben. Auf diese Sandwichelemente werden nun die Betonelemente angeladen. Im Fußbereich der Betonelemente wurden vorn und hinten jeweils zwei Bretter eingepasst zum Schutz der Ladung vor Beschädigung. Im oberen Bereich werden die vorhin schon ausführlich beschriebenen Distanzstücke eingehängt (vgl. Skizze 1).

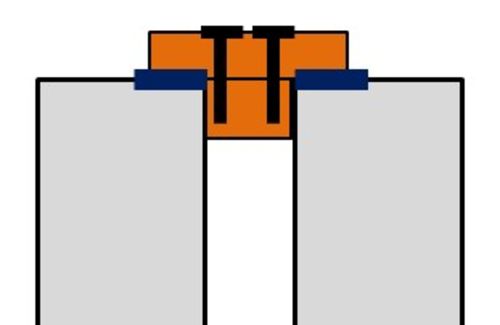

Die seitliche Ladungssicherung wird nicht mittels Niederzurrung hergestellt, sondern mit Umspannungen. Bei der Ausführung der Ladungssicherung ist darauf zu achten, dass mindestens eine Umspannung vor und hinten jeweils so geführt wird, dass das Distanzstück durch die Umspannung gehalten wird. Ist dies nicht möglich, muss eine zusätzliche Niederzurrung über das Distanzstück geführt werden. Um das Verdrehen und Verrutschen der Distanzstücke zu vermeiden, können unter das oben aufgenagelte Brett des Distanzstückes jeweils zwei RH-Matten gelegt werden (dunkelblau gezeichnet in den Skizzen).

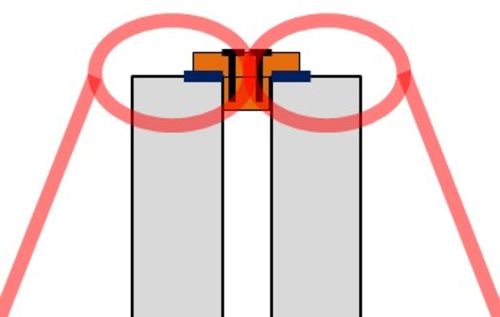

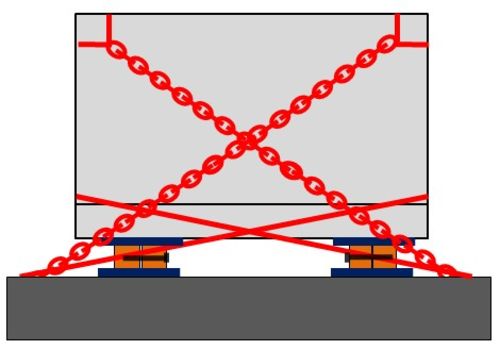

Die Ladungssicherung in Längsrichtung wird durch direkte Zurrungen vorgenommen. Da die Betonelemente keinerlei Ladungssicherungspunkte oder sonstige Möglichkeiten aufweisen, Ladungssicherungsmaterialien zu befestigen, behelfen wir uns in diesem Fall mit Hebeschlingen. Hebeschlingen können in Abhängigkeit von ihrer Länge doppelt oder dreifach genommen und als "8" über die vorderen und hinteren Ecken der Betonelemente gelegt werden (s. Skizze 3).

Da Direktsicherungen immer erst dann ihre volle LC (lashing capacity) erreichen, wenn sie sich längen, also die Ladung ein Stück weit gerutscht ist, ist es insbesondere bei derartigen Ladung sinnvoll, Ketten zu verwenden, da diese über eine deutlich geringere Elastizität verfügen und dadurch die Rutschwege der Ladung erheblich begrenzen.

Die Geometrie der Betonelemente lässt auch eine weitere Variante der Direktsicherung zu. Diese Sicherung kann aber aus Gründen der Ladungsschonung nur mit Gurten sinnvoll vorgenommen werden. Diese Direktsicherung kann um den Fuß der Betonelemente gelegt und auf beiden Seiten nach hinten bzw. nach vorn zu den entsprechenden Ladungssicherungspunkten geführt werden. Das Abrutschen des Gurtes hindert der breite Fuß der Betonelemente.