September 2018

Bananenbieger

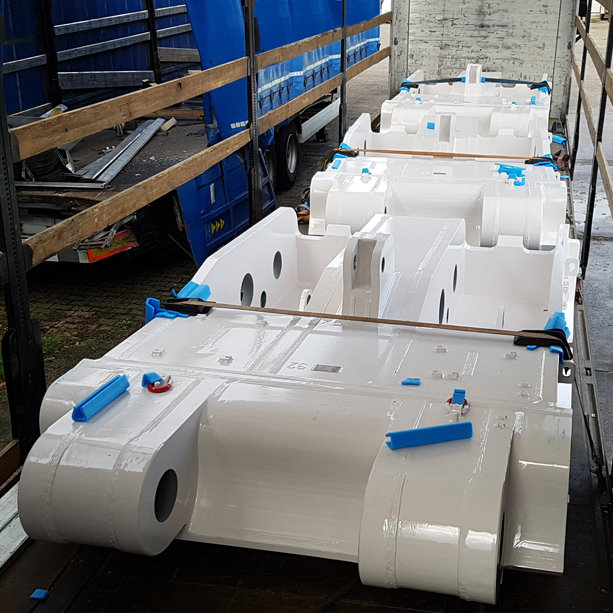

Auf der Abbildung 1 sehen wir ein normales Curtainsider-Fahrzeug, beladen mit Stahl. Der Stahl hat eine relativ homogene Form und kommt in Bündeln von Winkeleisen und Stabstählen daher, die akzeptabel zu Ladeeinheiten zusammengefasst wurden. Die Verladung selbst sieht formschlüssig aus, was genau die Kunststofffolie über den gebündelten Stabstählen bewirken soll erschließt sich uns nicht direkt, wir vermuten aber dass sie eine Art von Staubschutz sein sollen, denn vor den scharfen Kanten der über den Bündeln von Stabstählen geladenen Winkeleisen kann die Folie wohl kaum schützen.

Die Kiste links im Bild zeigt uns das das Fahrzeug gut und gehörig mit Ladungssicherungsmaterial ausgestattet ist, die entsprechenden Ratschen hängen rechts im Bild. Die Ladung selbst ist niedergezurrt, was uns bei dem Gewicht, wir gehen von 22 t aus, etwas wundert.

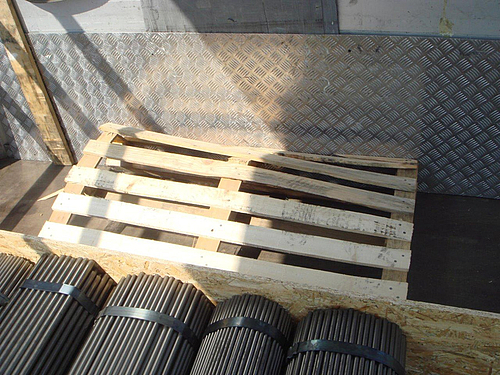

Man braucht schon etwas Fantasie um aus diesem Bild auf den Titel des Septemberbildes zu schließen. Wir fanden es aber interessant, ja geradezu kunstvoll, wie diese Palette sich in der "Knautschzone" zwischen Ladung und Stirnwand bananenförmig verbogen hat. Auch wenn wir mitunter ein wenig sarkastisch daher kommen, sei diesem Bild des Monats attestiert, dass man sich hier sehr viele und gute Gedanken zur Ladungssicherung gemacht hat. Einen derart ausgereiften und gut konstruierten Formschluss haben wir selten gesehen. Mit den Dimensionen hat es nicht so ganz geklappt, denn wie sollen die 3 Querlatten der Palette den Ladungsdruck zerstörungsfrei auf die Stirnwand übertragen? Dazu kommt, dass jegliche Last- bzw. Druckverteilung an der Stirnwand fehlt. Wären hier vernünftige Hölzer zum Einsatz gekommen, dann hätte zuerst die OSB-Platte nachgegeben und wenn diese ordentlich verstärkt worden wäre, hätte es zumindest Beulen in der Stirnwand gegeben. Positiv hervorzuheben ist, dass die Stirnwand schon eine Verstärkung aufweist.

Aber die Palette liegt formschlüssig zwischen der Ladung und der Stirnwand, die Ladung selber wurde formschlüssig an die Hochkant gestellte OSB Platte herangeladen und bildet somit einen guten Verbund bis hin zur Stirnwand. Hätte die Palette anders rum gelegen, also um 90° versetzt, wäre sicherlich ein komplett anderes Bild entstanden.

Genau diese Akkuratesse des Vorgehens beim Beladen des Fahrzeugs meinen wir, auch wenn die Ladung schluss endlich noch vollständig an die OSB Platte herangerutscht sein mag, wenn wir eine formschlüssige Verladung meinen. Formschluss heißt Anliegen an den Teilen die die Kraft auf die Stirnwand übertragen müssen. Basta (um es mit den Worten des Altkanzlers Schröder zu sagen).

Da wir es, wie wir schon bei der Abbildung 1 festgestellt haben, mit der Sicherungsart Niederzurren zu tun haben, schauen wir uns die Reibung kritisch an. Bei Stahl auf sägerauem Holz finden wir in der Literatur häufig Werte von μ = 0,4. Bei Berührungsflächen, wie wir sie hier sehen, sind wir bei der Anwendung der μ = 0,4 ein wenig vorsichtig. Wir erinnern uns an die Aufnahme von hinten, es handelt sich um Winkelstähle, die einem Dach gleich nur auf zwei Linien aufliegen. Darüber stapelt sich die gesamte Ladung mit ihrem vollen Gewicht. Tatsächlich verhält sich Reibung in erster Annäherung proportional, aber wenn der Druck der Ladung so hoch wird, dass sie sich wie Schlittschuhkufen in das Material eindrückt, könnte eine Veränderung, Verdichtung, des Holzes die Folge sein und dadurch eine Veränderung des Reibbeiwertes hervorgerufen werden. Da im Wort Ladungssicherung das Wort Sicherheit enthalten ist, halten wir als Ladungssicherungskolumnisten es für sehr angebracht, die Reibung in diesem Falle mit maximal μ = 0,3 anzunehmen. Die gleiche Annahme gilt für die Stabstahlbündel, da sie in ähnlicher Weise das Holz berühren und eindrücken.

Bei einem gesamten Ladungsgewicht von 22 t muss nach vorne eine Sicherungskraft von 17.600 daN aufgebracht werden. Da wir die Reibung mit 0,3 μ angenommen haben übernimmt die Reibung davon 6600 daN. Es bleiben also noch 11.000 daN für die Ladungssicherungsmaßnahme über. Leider ist nicht überliefert wie viele Niederzurrungen an der Ladung angebracht wurden. Da es sich um 3 Ladungsblöcke handelt und wir beim hinteren Ladungsblock gesehen haben das dort 2 Niederzurrungen zum Einsatz gekommen sind, gehen wir davon aus das auch im vorderen Bereich jeweils pro Ladungsblock 2 Niederzurrungen eingesetzt wurden. Wir gehen also von insgesamt 6 Niederzurrungen mit einer LC von jeweils 2.500 daN aus und einer Vorspannung von 400 daN pro Gurt. Wir haben zwar Reibungsverluste an der Ladung, aber frei nach der physikalischen Regel "actio gleich reaktio" verschwindet die Vorspannung nicht, sondern wirkt auch auf der Ladung als Reibung sichernd. Darum erlauben wir uns die 400 daN (bei einem LS-Winkel von ca. 50°) schlicht zu verdoppeln und erhalten 6 × 800 daN an Vorspannung, das macht 4.800 daN an Gesamtvorspannung. Die Sicherungskraft aus diesen Niederzurrungen ergibt sich durch die Multiplikation mit dem Reibbeiwert von μ = 0,3. Damit erhalten wir insgesamt 1.440 daN an Sicherungskraft somit bleiben 9.560 daN für den Formschluss nach vorne übrig. Wiederum gehen wir zu Gunsten des für die LS Verantwortlichen davon aus, dass das richtige Fahrzeug gewählt wurde und es sich hierbei um einen Code-XL handelt. Der Schwachpunkt war leider nur die zur Banane verbogene Palette. Bei einer richtigen Einleitung und Verteilung der Kräfte in die Stirnwand, wäre die Ladungssicherung nach vorne in Butter gewesen.

Auf der Abbildung 6 ist zu sehen wie der Fahrer eine erkleckliche Menge an RH Matten kunstvoll über dem Reserverad am Fahrzeug befestigt hat. Warum dieses RH Material nicht zum Einsatz gekommen ist, erschließt sich uns nicht. Vielleicht hatte der Fahrer Angst, dass die sehr schmalen Auflageflächen und der hohe Druck seine RH-Matten zerstören würden. Vielleicht hat er gedacht, dass seine kunstvolle Formschlusssicherung gegen die Stirnwand sich nicht wie eine Banane verbiegen wird, sondern den gewünschten Effekt erzielt, wobei wir bis zu diesem Moment die seitliche und die Sicherung nach hinten noch gar nicht diskutiert haben.

Was wir auf der Abbildung 7 sehen ist erneut ein quadratischer Unterleger. Im Normalfall würde uns diese Tatsache die Zornesröte ins Gesicht treiben, da man aber in diesem Fall davon ausgegangen ist einen wirkungsvollen Formschluss gegen die Stirnwand sichergestellt zu haben, durch den die Ladung theoretisch nicht nach vorne rutschen kann, wollen wir von einem erneuten Vortrag bezüglich der quadratischen Unterleger heute absehen. Mit dem vorhandenen RH Material hätten die Hölzer von oben und von unten ohne weiteres belegt werden können. Damit wäre die Reibung deutlich verbessert worden. An dieser Stelle wollen wir aber nochmals die Diskussion mit der Auflagefläche führen. Wie wir gesehen haben, handelte es sich um sogenannte Krümelmatten. Diese Matten haben diverse Vorzüge bezüglich Öl und Wasser, sie sind aber nicht so robust wie durchvulkanisierte Schwerlastmatten. Wenn jetzt die Winkeleisen nur mit ihren Längsseiten, wie schon beschrieben, wie ein Schlittschuh auf diese Gummimatten drücken, werden diese mit an Sicherheit grenzender Wahrscheinlichkeit durch das schiere Auflegen der Ladung gequetscht und bei der ersten Belastung zerstört oder zerrieben. Die sogenannten Krümelmatten sind unter dem Holz hervorragend zur Reibungserhöhung zu verwenden, auf den Hölzern würden wir durchvulkanisierte Schwerlastmatten empfehlen.

Berechnen wir die Ladungssicherung mit den RH Matten:

Reibung μ =0,6

Gesamtbelastung nach vorne 0,8 minus 0,6 μ = 0,2.

(80% Beschleunigung - 60 % Reibung = 20% Restsicherungsanforderung nach vorne)

22.000 daN Gewichtskraft x 0,2 ergeben eine erforderliche Restsicherungskraft von 4.400 daN.

Gesamtvorspannung : 6 Niederzurrungen à 800 daN Vorspannung = 4.800 daN

Sicherungskraft: Gesamtvorspannung x Reibung = 4.800 daN x 0,6 μ = 2.880 daN

Sicherungslücke:

4.400 daN (erforderliche Restsicherungskraft nach vorne)

- 2.880 daN (Sicherungskraft)

= 1.520 daN (Sicherungslücke)

4.400 daN erforderliche Gesamtsicherungskraft nach vorne minus 2.880 daN ergeben eine Sicherungslücke von 1.520 daN.

Es ist zwar mit Sicherheit davon auszugehen dass die Palette auch gegen diese Sicherungslücke wahrscheinlich keine Chance gehabt hätte, aber wenn wir sie um 90° verdreht aufgelegt hätten, wäre es mit der Lastverteilung der Ladung auf der Ladefläche immer noch gut hingekommen und wahrscheinlich auch mit der Restsicherung bzw. der verbleibenden Sicherungslücke.

Dass wir zur seitlichen Sicherung viel lieber mit Direktsicherungen gearbeitet hätten, die als Umspannungen ausgeführt werden müssten, dürfte jedem einleuchten, der diese Kolumne schon häufiger gelesen hat. Zwar hätten wir anstatt sechs 12 Gurte gebraucht, hätten aber zur Seite ein Vielfaches an Sicherungseffekt erzielt. Da auch die um Spannungen vorgespannt werden, hätte auch hierbei von einer entsprechenden Vorspannung zur Verbesserung der Reibung ausgegangen werden können.

Die Ladungssicherungskolumnisten wünschen eine ladungssichere Fahrt in den September