August 2014

Steinzeit

Bei einer Routinekontrolle eines Lkw in unserem südwestlichen Nachbarland Schweiz staunte die Kantonspolizei nicht schlecht, als sie die Ladungssicherung in Augenschein nehmen wollte. Diese glänzte nämlich durch Abwesenheit. Im festen Glauben, dass die Quarzschieferbodenplatten durch ihre Masse und durch die Kunststoffbänder ausreichend gesichert sind, hat sich der Fahrer auf die Reise begeben.

Die Ladung bestand durchweg aus unterschiedlich starken Quarzschieferplatten mit einer Gesamtmasse von 23,6 t. Manche Ladeeinheiten waren vorbildlich gepackt, d. h., sie schlossen sauber mit der Palette nach allen Seiten ab. Wiederum andere Paletten wurden nur dazu genutzt, die Unterfahrbarkeit der Bruchsteinplatten zu ermöglichen und wieder andere wiesen erheblichen Rücksprung auf der Palette auf, sodass es zwingend zu Ladelücken kommen musste.

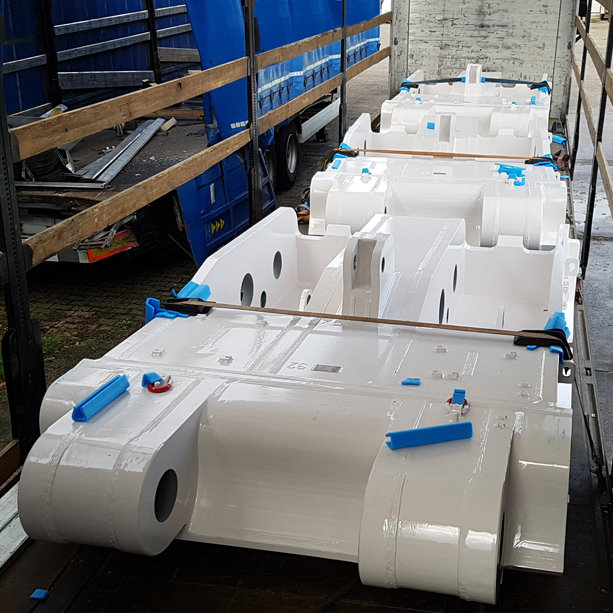

Auf der Abbildung 1 wird die Ladung im Überblick gezeigt. Im vorderen Bereich besteht Formschluss zur Stirnwand und auch zu den Paletten untereinander. Die hinteren Paletten weisen in Längsrichtung zum Teil erhebliche Ladelücken auf sowie teilweise auch seitlich zueinander.

Im letzten Monat haben wir uns mit der Verpackung selbst beschäftigt. Diesen Monat spielt die Ladeeinheitenbildung eine identische Rolle wie die Verpackung im letzten Monat. Eine Ladeeinheit muss, wie der Name schon sagt, die Ladung zu einer Einheit zusammenfassen. Möglichst sollte sie dabei kompakt zusammengefasst werden, ggf. stapelfähig sein - sofern dies gefordert ist - und die Ladung in einen stau- und sicherungsfähigen Zustand versetzen. Auf der Abbildung 2 ist gut zu sehen, wie ordentlich man versucht hat, die Bruchsteinplatten zu stapeln. Bei der Ladeeinheit, die auf der linken Bildseite zu sehen ist, ist dies auch recht gut gelungen. Bei der Ladeeinheit auf der rechten Seite ist dies aufgrund der Materialstruktur schon nicht mehr so gut möglich gewesen. Da es sich bei den Paletten um Einmal-Paletten handelt, ist aus unserer Sicht unverständlich, dass diese Paletten so sehr viel breiter als die Ladung selbst sind, denn es scheint sich bei dieser Ladung um ein Standardmaß zu handeln. Damit diese Ladung gut verlade- und staufähig ist, sollte die Palette mit der Ladung abschließen, damit die Ladung und die Paletten formschlüssig aneinander gestellt werden können. Auf der Abbildung 2 ist ein Bilderbuchbeispiel zu sehen, wie eine gute, einfache und sichere Verladung allein durch die schlechte Ladeeinheitenbildung und die dadurch entstehenden Ladelücken ad absurdum geführt wird.

Bitte erlauben Sie uns einen kurzen Ausflug in die Warenkunde.

Normalerweise werden plattenförmige Waren wie Dachsteine, Fenster, Natur- oder Kunst-steinplatten und andere flächige bruchgefährdete Waren hochkant transportiert. Wenn sie hochkant transportiert werden, sind sie weniger bruchgefährdet, was man gut mit einem Lineal nachvollziehen kann. Bei dieser Ware mögen ja Gründe gegen eine hochkante Stauung sprechen, wir finden es nur ein wenig ungewöhnlich, dass derart flächige Produkte liegend transportiert werden.

Auf der vorderen Hälfte des Fahrzeugs sieht man überwiegend sauber gepackte Paletten. Die Ladung schließt mit der Palette ab und augenscheinlich ist es auch gelungen, die Ladung formschlüssig in Längsrichtung zu stauen. Nur so kann eine stabile Stirnwand in die Ladungssicherung mit einbezogen werden.

Um drei der vier Paletten, die auf der Abbildung 3 zu sehen sind, wurde eine Art Verschlag gebaut. Zusätzlich wurden diese drei Paletten foliert. Obwohl sehr viel Sorgfalt bei dieser Art der Verpackung verwandt wurde, ergeben sich bei der Ladungssicherung durch die zwischen den Paletten verbleibende Ladelücke ein paar Probleme.

Eine Ladeeinheit heißt Ladeeinheit, weil sie die Ladung eigentlich zu einer Einheit zusammenfassen soll. Was genau darunter zu verstehen ist, ist ein sehr dehnbarer Begriff. Sinnvoll wäre es, wenn die Ladung durch ihre Bebänderung nicht nur für den Transport mittels Flurförderfahrzeugen zusammengehalten würde, sondern auch den Transport auf dem vorgesehen Verkehrsmittel überstehen könnte. Wie auf der Abbildung 4 gut zu sehen, sind zwei der Kunststoffbänder schon an den scharfen Ecken der Schieferplatten gebrochen. Grundsätzlich gilt: Je schwächer die Bebänderung, desto aufwendiger die Ladungssicherung, denn, wenn die Ladung mehr oder weniger lose auf Paletten transportiert wird, muss die Ladungssicherung auch die Aufgaben der Ladeeinheitenbildung mit übernehmen. Bei derart langen Produkten könnte man das durch jeweils zwei Umspannungen von links und von rechts sicher bequem leisten. Es sei aber auch die Frage erlaubt, ob man eine Bebänderung bei derart schweren und scharfkantigen Waren nicht an die Ware anpasst und damit

1. die Ware besser vor äußeren Einflüssen schützt und

2. eine Ladungssicherung deutlich vereinfacht.

Die Abbildungen 5 und 6 zeigen die jeweilige Ladelücke auf der linken und auf der rechten Seite des Fahrzeugs. Oben hatten wir schon erwähnt, dass der Fahrer der Meinung war, dass die Ladung allein durch ihre Masse und ggf. noch durch die Art ihrer Stauung gesichert würde. Insofern hat er auch keinen Gedanken an diese veritablen Ladelücken verschwendet. In einem Belastungsfall hätte die Ladung teilweise oder ganz auf die Seite rutschen, die Aluminiumeinstecklatten und die Plane durchbrechen und auf die Fahrbahn fallen können. Hätte der Aufbau dieser "Attacke" standgehalten, hätte allein die Gewichtsverlagerung mit an Sicherheit grenzender Wahrscheinlichkeit fatale Folgen gehabt.

Auf den Abbildungen 7 und 8 sind sehr gut die Ladelücken zwischen den einzelnen Ladeeinheiten zu sehen. Auch auf beiden Abbildungen ist die Palette mit den bräunlichen Bruchsteinen zu sehen, die kunstvoll und relativ hoch gestapelt sind. Dadurch, dass diese Palette aus vielen einzelnen relativ kleinen Bruchsteinen zusammengestellt wurde, stellen wir deren Stabilität besonders infrage. Eine Anregung wäre, derartige Bruchsteine in einen Verschlag, wie vorne an der Stirnseite des Fahrzeuges gesehen, zu verpacken. Auch stabilisierende Zwischenlagen durch Sperrholzplatten oder dergleichen würden sicherlich helfen. Auch um die Palette könnte nicht nur Bebänderung, sondern auch eine Holzverschalung oder zu mindestens eine teilweise Verlattung dieser Ladeeinheit deutlich mehr Stabilität verleihen.

Die Ladungssicherung

Der zuständige Kantonspolizist, der so freundlich war, uns diese Bilder zur Verfügung zu stellen, hat die Ladefläche als nicht besenrein bezeichnet. Wenn wir uns auf der Abbildung 4 die erhebliche Menge von Steinfragmenten, wie sie auf den Bruchsteinen liegt, vor Augen führen, können wir uns eine Verunreinigung der Ladefläche in der Tat sehr gut vorstellen. Billigt man den Steinen sowie den Paletten auf der nicht ganz besenreinen Ladefläche einen Reibbeiwert von µ=0,3 zu, müsste die Stirnwand bei formschlüssiger Verladung doch 0,5 der Gesamtzuladung an Sicherungskraft aufbringen können. Bei einer Gesamtmasse von 23,6 t und vorausgesetzt, dass es sich um ein XL-Fahrzeug handelt, wäre dies gegeben. Die Voraussetzung, wie schon erwähnt, ist natürlich die formschlüssige Verladung nach vorne. Die seitliche Ladungssicherung war nicht gegeben, hätte aber durch jeweils zwei Umspannungen ohne Weiteres hergestellt werden können.

Wie kann man eine derartige Verladung und Ladungssicherung optimieren?

Zum einen sollten alle Paletten so schön sauber bepackt sein, wie auf der Abbildung 2a zu sehen. Über die Stabilität der Ladeeinheiten haben wir zu den Abbildungen 7 und 8 schon einiges gesagt. Zum anderen liegt uns die Bebänderung besonders am Herzen. Stärkere Bänder, ggf. aus Stahlband mit entsprechendem Kantenschutz, damit die Ladung und die Bänder geschützt wären, sind sehr sinnvoll und erleichtern das Handling und vor allen Dingen auch die Sicherung. Handelt es sich bei dem Fahrzeug nicht um ein XL-Fahrzeug, sondern nur um ein Code L-Fahrzeug, muss die Ladung entsprechend geteilt und durch eine künstliche Stirnwand die Sicherung nach vorne vervollständigt werden. Eine derartige Stirnwand kann durch zwei oder drei aufrecht gestellte stabile, am besten Europaletten, erreicht werden. Diese künstliche Stirnwand erhält durch zwei Vierkantbalken, die durch die Paletten gesteckt werden, die entsprechende Stabilität.

Zu guter Letzt noch eine Bemerkung zu den Einwegpaletten. Sie sind auf der Abbildung 2a recht gut zu sehen. Sie weisen - wahrscheinlich aus Sparsamkeitsgründen - schmale hohe Unterleghölzer auf, auf denen die Tragschicht genagelt ist. Dazu gibt es einen Merksatz: "Siehst Du Füße schmal und hoch, die kippen um, das weiß man doooch." Will heißen, dass quadratische oder sogar rechteckige Unterleger deutlich stabiler wären und auch mehrfaches Handling besser überstehen würden.

Wir wünschen allzeit sichere Fahrt!

Ihre Ladungssicherungskolumnisten