September 2013

Bewegungs...SCHLUSS

Eine Sattelzugmaschine mit Standardauflieger musste in einem Baustellenbereich eine Anpassungsbremsung bei 50 km/h durchführen. Der Abbildung 1 ist zu entnehmen, dass das Heck ein wenig hochsteht und dies legt die Vermutung nah, dass beim Beladen ggf. dem Lastverteilungsplan nicht genug Aufmerksamkeit geschenkt wurde:

Die Abbildung 2 revidiert den ersten Eindruck und implementiert, dass es sich hier um ein ernsthafteres Problem handeln muss. Der Knick im Auflieger lässt die Stirn- und die Heckseite des Aufliegers höher stehen und die Mitte deutlich tiefer liegen:

In der Abbildung 3 sehen wir, dass dem Fahrzeug geradezu das Rückgrat gebrochen wurde. Die Längsträger des Fahrzeuges sind entweder zum größten Teil gebrochen bzw. seitlich weggeknickt. Der ganze Fahrzeugrahmen ist drastisch nach unten verbogen, so dass die eingefahrenen Stützen des Trailers sowie die Palettenkästen sich auf der Fahrbahn abstützen. Das Ganze ist während der Fahrt passiert, gut zu sehen an den "Bremsspuren" der Stützen auf der Fahrbahn.

Des Weiteren sieht man bei genauerem Hinsehen hinter der linken Stütze des Aufliegers Teile des Fahrzeugbodens. Die Splitter und weitere Segmente des Fahrzeugbodens (s. Pfeil), die dahinter zu erkennen sind, lassen eindeutig vermuten, dass massivste Gewalt auf den Fahrzeugboden eingewirkt haben muss. Entweder war es ein Meteoriteneinschlag, dies ist aber unwahrscheinlich, weil die Plane des Fahrzeugs unversehrt war, oder die Ladung muss aus irgendwelchen Gründen diese erheblichen Kräfte entwickelt haben.

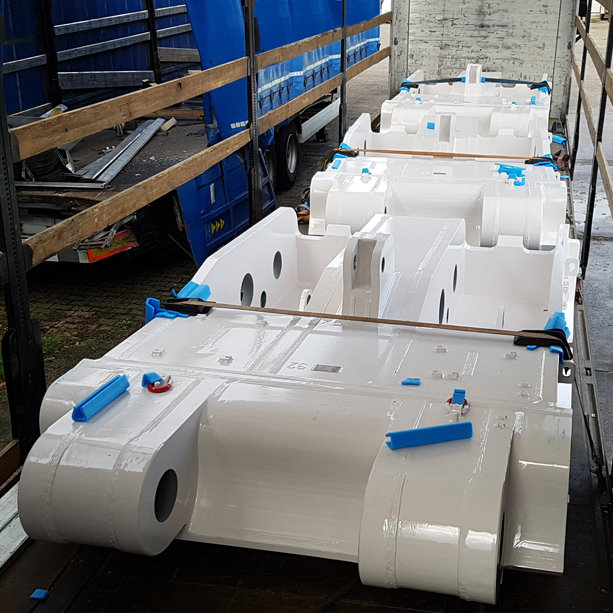

Bei der Ladung handelt es sich um ein Stahlbauteil in zylindrischer Form. Dieser Zylinder stand auf einer eigens dafür hergestellten, recht kräftigen Palette. Diese Palette war wohl erforderlich, da dieser 23 t schwere Zylinder wahrscheinlich per Gabelstapler auf das Fahrzeug verladen wurde. Die Position der Ladung wurde mit an Sicherheit grenzender Wahrscheinlichkeit in Abstimmung mit dem Lastverteilungsplan (oder aus schierem Bauchgefühl heraus) gewählt:

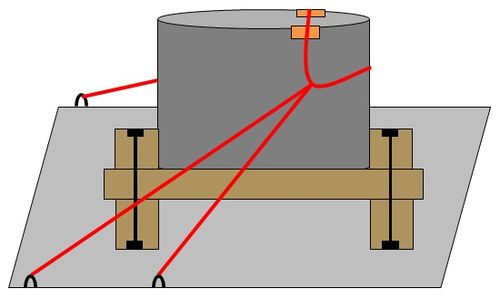

Auf der Palette selbst sind in Längsrichtung 2 Lagerhölzer für den Zylinder angebracht. Zur Ladungssicherung wurden hinter der Ladung im Halbkreis 5 Keile genagelt. Ein derartiger Keilhalbkreis war auch vor diesen Zylinder genagelt worden. Dies kann man noch recht gut an den Fragmenten der Keile erkennen. Die Sicherung bestand immerhin aus 4 Niederzurrungen.

So gut, einfach und problemlos sich Niederzurrungen auch anbringen lassen, sie haben doch ihre Grenzen. Wie schon häufig in dieser Kolumne berichtet, sind die unschlagbaren Vorteile der Niederzurrungen, dass sie über die Reibung in alle Richtungen wirken und bei relativ leichten Ladungen sehr wirkungsvoll und einfach zu handhaben sind

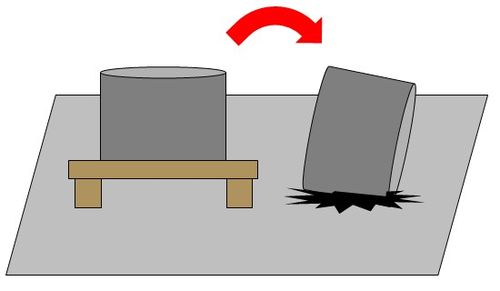

Für eine gute Wirkung einer Niederzurrung ist eine hervorragende Reibung erforderlich. Hier aber wurde der Stahlzylinder direkt auf Holz geladen. Bei der Anpassungsbremsung rutschte er auf den Längshölzern nach vorne, entfernte dabei die fünf im Übrigen falsch geschnittenen Keile, rutschte von der Palette, setzte mit seiner vorderen unteren Kante auf dem Ladeboden auf und drang wahrscheinlich in diesen ein. Durch das Eindringen der vorderen Kante in den Ladeboden war der Zylinder am Weiterrutschen gehindert (mit der Bewegung war dann SCHLUSS...):

Da der Zylinder noch genügend kinetische Energie relativ zur Ladefläche hatte, kippte er nun über diesen überraschend hergestellten Formschluss um ca. 110 Grad nach vorne. Seine vordere obere Kante schlug in der Ladefläche ein und brach dem Trailer das "Rückgrat". So kam es durch die Bewegung unter der Niederzurrung zu einer formschlüssigen Ladungssicherung:

Man verzeihe uns diesen Anflug von Sarkasmus. So wird in der Fachwelt immer wieder von Bewegungsschluss gesprochen, welcher in sich ein unauflösbarer Widerspruch ist. Bedenkt man, dass es sich hier ausschließlich um eine Anpassungsbremsung handelt, kann einem wiederum ein wenig schwindelig werden. Bei einem normalen Ausweichmanöver, gepaart vielleicht mit einer ähnlichen Anpassungsbremsung, hätte sich dieser 23 t schwere Zylinder auf die Fahrbahn begeben und dort alles das, was gerade neben den Trailer gefahren oder diesem entgegengekommen wäre, unter sich begraben.

Wie kann man derartige Konstruktionsteile vernünftig sichern?

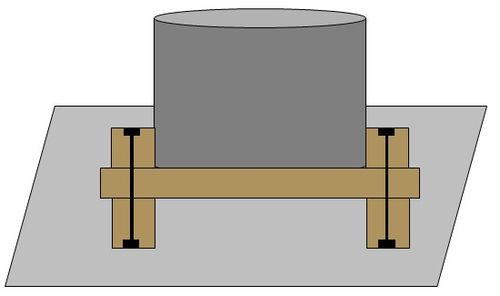

Die Palette an sich ist eine sehr gute Konstruktion. Sie sieht stabil aus und scheint auch die Verladung schadlos überstanden zu haben. Will man ein derartiges Teil formschlüssig auf der Palette sichern (die Keile weisen auf einen derartigen Versuch hin), müssen starke Hölzer auf die jeweiligen Seiten gebolzt werden. Diese Bolzen müssen durch die Tragbalken der Palette geführt und entsprechend gekontert werden. Die Bolzungen müssen so stark ausgeführt werden, dass deren Stabilität gegen Abscheren höher ist als die auftretenden Beschleunigungen:

Die Berührungsflächen der Ladung mit der Palette sollten mit Schwerlastenmatten (durchvulkanisiert, damit sie sich nicht verkrümeln) ausgelegt werden. Selbstverständlich müssen auch alle Berührungsflächen der Palette mit dem Fahrzeugboden mit RH-Matten ausgelegt werden. Auf der Abbildung 4 sieht man teilweise untergelegte RH-Matten. Um sicherzustellen, dass die Palette und damit eben auch die Ladung reibungstechnisch komplett vom Fahrzeugboden getrennt ist, müssen entweder so starke RH-Matten untergelegt werden, dass die Palette entsprechend räumlich vom Fahrzeugboden getrennt wird oder unter alle Kufen muss flächendeckend entsprechendes RH-Material untergelegt werden.

Soll die Ladung jetzt niedergezurrt werden, darf man immerhin von einem Reibbeiwert von 0,6 μ ausgehen. Bei 23 t sind aber immerhin noch 7.667 daN an Vorspannung erforderlich, um die Ladung ausreichend zu sichern. Das wird allein deswegen schon schwierig, da nicht genug Ladungssicherungspunkte im Bereich der Ladung vorhanden sind.

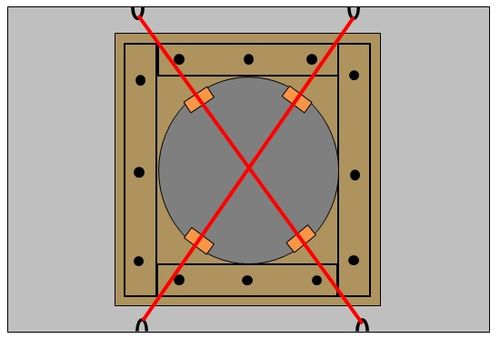

Wir empfehlen eine Mischung aus Direktzurrung und Niederzurrung. Zuerst die Niederzurrungsmaßnahme zur Dämpfung der Schwingungen und Vibrationen, um einfach sicherzustellen, dass die gute Reibung bei jeder Fahrsituation auch wirken kann. Dazu würden wir 2 Niederzurrungen, die kreuzweise über den Zylinder geführt werden, empfehlen. Selbstverständlich müssen die Gurte vor den scharfen Kanten des Zylinders entsprechend geschützt werden. Mit dieser Niederzurrung sind die Sicherungen zu den Seiten und nach hinten sichergestellt:

Nach vorne fehlen noch 4.600 daN an Sicherungskraft. Diese sind mit nur 2 Gurten zu erreichen. Dabei setzen wir voraus, dass durch das Auge des Zylinders keine Sicherungen geführt werden dürfen. Somit haben wir das Problem, an einen zylindrischen Ladungsteil Ladungssicherungspunkte anzubringen. Dazu kann eine Hebeschlinge über die Stirnseite des Zylinders gestülpt werden. An dieser Hebeschlinge können nun problemlos 2 Gurte befestigt werden, die doppelt ausgeführt und auf 2 unterschiedliche Ladungssicherungspunkte (je Seite) nach hinten gesetzt werden:

Diese Direktzurrungen sollten sehr gut vorgespannt werden, da Direktzurrungen nur dann zusätzliche Ladungssicherungskräfte generieren, wenn sie gedehnt werden. D. h. im Klartext, die Ladung muss rutschen oder ankippen. Erst wenn das Ladungssicherungsmittel durch diese Bewegung bis auf seine angegebene Dehnung plastisch verformt wurde, stellt es seine Lashing Capacity (LC) zur Verfügung. Der Vorteil bei dieser speziellen Sicherung ist, dass die ganze Vorspannung schon gegen die zu erwartende Bewegungsrichtung wirkt.

Wir wünschen allzeit sichere Fahrt!

Ihre Ladungssicherungskolumnisten