Dezember 2011

Alles Blech

Häufig leidet das Transportwesen unter einem Kommunikationsproblem zwischen Ladung und transportierendem Fahrzeug. In diesem Fall hat das transportierende Fahrzeug die Ladung nicht rechtzeitig über eine Rechtskurve informiert. Folgerichtig ist die Ladung geradeaus gefahren. Da die Kommunikation zwischen Ladung und Ladefläche über die Physik hergestellt wird lohnt sich ein Blick auf die Ladefläche um ggf. zu erfahren, wo es hier in der Kommunikation gehakt hat.

Bevor wir uns aber die Ladefläche genauer ansehen, analysieren wir das Schadenbild. In der Tat scheint es so zu sein, dass die Ladung geradeaus gefahren ist. Sie hat auf Grund mangelnder Ladungssicherung die Kurve nicht mitfahren können und wurde in der ursprünglichen Richtung, also einer resultierenden aus Kreisbogen und Geradeausfahrt "beschleunigt", bzw. hat die alte Richtung teilweise beibehalten. Die Bündelung scheint ausschließlich in Querrichtung vorhanden (gewesen) zu sein. Und nachdem was aus dem Schadenbild zu erahnen ist, handelte es sich um mehrere Pakete

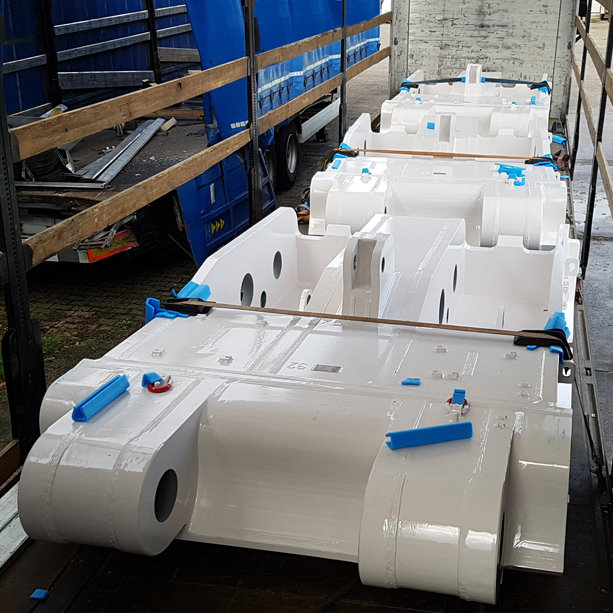

In der Tat war der Auflieger (Curtainsider) mit zwei Stapeln à 4 Paketen Stahlblechen beladen. Die Ladungssicherung bestand aus zwei Niederzurrungen je Blechpaketstapel. Das Ladungsgewicht betrug ca 26.000kg.

Schön zu sehen ist, trotz aller Ladungssicherungsmängel, dass die mangelhafte Verpackung bzw. nicht vorhandene Bebänderung in Längsrichtung einen erheblichen Einfluss auf die Ladungssicherung hat. Die Pakete haben trotz der Querbebänderung begonnen in sich zu rutschen. Was von hieraus nicht beurteilt werden kann, ist die Reibung. Es könnte sein, dass die Bleche aus Gründen des Korrosionsschutzes geölt waren. Dadurch erfährt die Bebänderung eine noch höhere Bedeutung. Schön zu sehen ist auch, dass die Gurte an den scharfen Kanten (durch das Verrutschen der Bleche) wie mit einem Messer abgeschnitten wurden.

Wenn man sich diesen Leichtsinn und die Unbedachtheit dieses Transportes besieht, fällt es überaus schwer einigermaßen nüchtern auf die Verpackungs- Ladeeinheiten- und Ladungssicherungs-Mängel zu schauen.

| Verpackung | |

| Da jeder sichere Transport mit einer beanspruchungsgerechten Verpackung beginnt, wollen wir die Verpackung dieser Stahlbleche in getafelter Form zuerst beurteilen. Die Verpackung selbst bestand ausschließlich aus der seitlichen Bündelung dieser Stahlbleche mit Stahlband. Da Stahlbleche durchaus die Neigung haben auch in Längsrichtung zu verrutschen, wäre eine Längsbündelung mit Stahlbändern überaus angebracht und sinnvoll. Man kann aber dieser fehlenden Verpackung auch dadurch begegnen, indem man Paletten oder Vierkanthölzer hochkant vor und hinter die Stapel stellt und diese Hölzer mit Kopfbuchten und Umspannungen sichert. | |

| Sieht der geneigte Praktiker lose untergelegte Hölzer, graust es ihm unter Umständen gar fürchterlich, denn das Handling mit losen Hölzern ist unpraktisch und verkompliziert die Anwendung von RH-Materialien unnötig. Wenn Querhölzer eingesetzt werden, dann ist es sehr wünschenswert, dass diese Hölzer, vornehmlich in rechteckigen Formaten, aber davon später mehr, eine Nut aufweisen, um darin das Stahlband zu führen. So ist das Holz sicher mit dem Stahlblechpacket verbunden und das Stahlband ist wirkungsvoll vor Beanspruchungen, durch das Hantieren mit Flurförderzeugen, geschützt, die es zerstören könnten. | |

| Stapelbildung | |

| Besonders bemerkenswert ist der Umstand, dass bei der Stapelbildung allem Anschein nach zwei unterschiedliche Typen von Vierkanthölzern verwand wurden. Unter der untersten Lage wurden drei Vierkanthölzer mit quadratischem Querschnitt quer unter die Stapel gelegt. Schon häufig haben wir in dieser Kolumne darauf hingewiesen, dass quadratische Querschnitte zum Verrollen neigen und dass es doch um einiges besser und intelligenter ist Bohlenformate, also Unterleghölzer mit rechteckigem Querschnitt zu verwenden. | |

| Die Zwischenleger zwischen den einzelnen Blechpaketen verdienen ein besonderes Augenmerk. Hier scheint man Rechteckformate verwand zu haben, denn es sieht zumindest beim vorderen Stapel so aus, als ob sie hochkant stehen. Diese Tatsache wird besonders pikant, wenn man bedenkt, dass der hintere Stapel die Ladefläche in seitlicher Richtung verlassen hat. Erinnern wir uns an die Ladungssicherungsart: es handelte sich um eine Niederzurrung. Beginnt nun ein Stapel sich in Bewegung zu setzen kippen als erstes die hochkant gestellten Hölzer um, der Stapel wird dadurch um ein oder zwei Zentimeter kleiner und die Vorspannung in den Niederzurrungen nimmt dadurch extrem ab oder ist sofort auf null gesunken. Das heißt also, dass die Ladung die sich schon in Bewegung gesetzt hat, noch in der Bewegung ihre Ladungssicherung gänzlich verliert. | |

| Kantenschutz | |

| Auf der linken Fahrzeugseite, da wo der hintere Stapel von Blechpaketen lag, sieht man noch einen Pappwinkel. Dieser Pappwinkel sollte den Gurt wohl vor den scharfen Kanten der Blechpakete schützen. Da auch auf den Blechen, die das Fahrzeug bereits verlassen haben noch Pappwinkel auszumachen sind, ist davon auszugehen, dass von diesen Pappwinkeln mehrere eingesetzt wurden. Dies gilt es als lobenswert hervorzuheben, da vom Ausführenden erkannt wurde, dass durch die scharfen Kanten Gefahr im Verzuge für die Gurte herrschte. | |

| Ladungssicherung | |

| Bei der Ladungssicherung handelte es sich, um insgesamt vier Niederzurrungen, mit denen eine STF von 250 daN zu erreichen war. Unter Außerachtlassung des K-Wertes, werden diese Werte schlicht pro Gurt verdoppelt. Somit war die Ladung mit vier mal 500 daN gesichert. Nimmt man unverantwortlicher Weise einen Reibbeiwert von Stahlblech auf sägerauhem Holz von µ = 0,3 an und lässt dabei den Reibbeiwert Stahl auf Stahl wegen der schlechten Bündelung vollkommen außer Acht, kommt man doch immerhin auf noch 13.000 daN erforderliche Sicherungskraft. Da immerhin mit viermal 500 daN niedergezurrt und somit insgesamt 2.000 daN an Vorspannung erreicht wurden, beträgt die gesamte erreichte Sicherungskraft immerhin 600 daN. Somit verbleibt nur noch ein Sicherungsdefizit von 12.400 daN. | |

| Bei dieser überschlägigen Rechnung wurden eventuell vorhandene Winkel nicht beachtet. Ein wahrscheinlich zu hoher Reibbeiwert wurde in Ansatz gebracht und davon ausgegangen, dass die Gurte tatsächlich mit 250 daN vorgespannt waren. | |

Verbesserung der Ladungssicherung:

Wie immer stellen wir uns an dieser Stelle die Frage, wie hätte man derartige Bleche sicher und gut transportieren können.

Erstens: Eine Verbesserung der Verpackung hatten wir oben schon diskutiert.

Zweitens: Die Verwendung von RH-Material ist immer sinnvoll, egal ob niedergezurrt oder direkt gezurrt werden soll. Wichtig ist bei der Verwendung von RH-Material, dass auch die Zwischenlagen mit RH-Material bedacht werden, denn die "Reibungskette" darf nicht unterbrochen werden. Dies erfordert aber ein einzelnes Aufsetzen der Stahlpakete und das Verwenden der RH-Materialien über und unter den Holzzwischenlegern. Mit Umspannungen zur Seite, nach vorne und nach hinten sind derartige Ladungen gut zu sichern. Damit die gute Reibung durch die RH-Materialen auch während der Reise bestand hat, sind zwei Niederzurrungen pro Stapel immer hilfreich.