Juli 2007

„Bretter, Balken und Paneele“

Die folgenden Bilder zeigen eindrucksvoll, mit welchen Gefahren durch mangelhafte Ladungssicherung zu rechnen ist,

Was ist passiert? Eine Zimmereifirma ist mit zwei Fahrzeugen, jeweils mit Anhänger auf dem Wege zu einer Baustelle. Beide fahren hintereinander.

Es wird eine Strecke mit „Grüner Welle“ befahren. Sie ändert sich in eine „gelbe Welle“ und der Fahrer des ersten Fahrzeugs entschließt sich doch anzuhalten. Die Bremsung ist etwas härter als normal. Das Fahrzeug hält an.

Die Ladung fährt mit gleicher Geschwindigkeit weiter, denn sie hat keine eigene Bremse.

Alles was hilft, sind die angelegten Gurte. Aber nicht ausreichend.

Bei dem ersten Fahrzeug handelt es sich um einen Lkw mit einem aufgebauten, beweglichen Drehschemel. Der Anhänger, ist ebenfalls mit einem beweglichen Drehschemel ausgerüstet.

Darauf befinden sich zwei Ladungspakete aus Holzbalken zum Bau eines Dachstuhls. Die nebeneinander stehenden Pakete sind jeweils in sich mit mehreren Gurten zu Ladeeinheitengebündelt worden.

Das linke Paket rutscht nach der Bremsung nach vorn, aus dem hinteren Schemel, heraus.

Das rechte Paket rutscht nun auch nach vorn, teilweise bis gegen die Stirnwand.

Der hintere Schemel dreht sich mit, so dass das Holzpaket im Schemel bleibt.

Nach Angaben des Fahrers sind die Pakete vorn und hinten mit je vier Gurten an den Schemeln befestigt (niedergezurrt) worden.

Da die Pakete nicht direkt nebeneinander stehen, verbleibt zwischen ihnen einen Ladelücke. Die Niederzurrungen generieren, neben ihren vertikalen auch diagonale Komponenten, die unter Einwirkung von Vibrationen und Schwingungen, während der Fahrt dazu führen, dass die Ladung dichter zusammenrutscht. Dadurch vermindert sich die Vorspannung und die Ladung steht mehr oder weniger ungesichert auf der Ladefläche bzw. auf den Schemeln.

Der Gleitreibbeiwert ist mit etwa 0,3µ anzusetzen. Das bedeutet, dass 30% des Ladungsgewichtes durch Reibung gesichert sind.

Nach vorn wären somit noch 50% des Ladungsgewichtes zu sichern, um eine ausreichende Ladungssicherung zu erhalten.

Aber auch nach hinten sind noch 20% zu sichern.

Zur Seite ist durch die Rungen an den Schemeln ausreichend Schutz gegeben.

Eine vernünftige Lösung nach vorn wäre eine Stirnwand, die am Schemel befestigt ist und an der das geladene Holz angelegt werden kann.

Um eine ausreichende Sicherung nach hinten zu erreichen, sollten die Holzpakete auf eine reibwerterhöhende Antirutschmatte gelegt werden, Sofern mehrere Pakete geladen werden, ist darauf zu achten, dass sie direkt nebeneinander, also formschlüssig geladen werden, damit eine Niederzurrung (wie oben beschrieben) auch ihre Wirksamkeit behält. Dann können die eingesetzten Zurrgurte optimal eingesetzt werden und wirken so, dass die hohe Gleitreibung der Antirutschmatten von 0,6µ aufrecht erhalten wird.

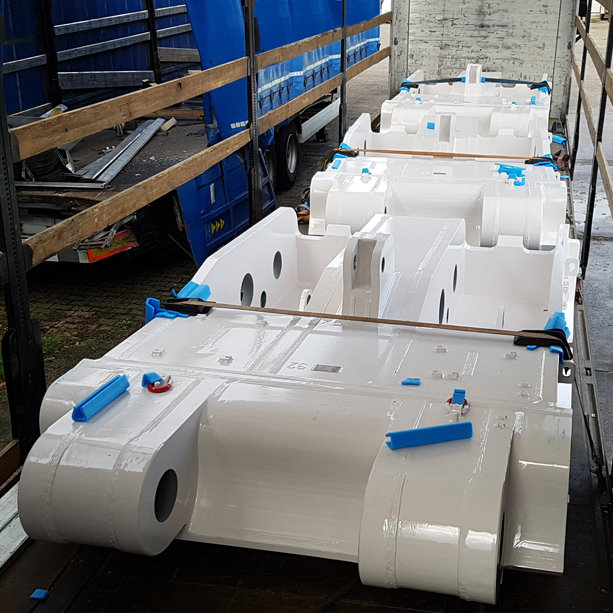

Zweiter Fall, gleiche Firma:

Ein Kleintransporter mit Anhänger fährt hinter seinem „großen Bruder“. Er will auch zur Baustelle und beim Dachstuhlbau unterstützen.

Da er direkt hinter dem Firmen-Lkw fährt, muss auch er bremsen, als die Ampel umschalten will.

Auch seine Ladung aus Brettern, Balken und Paneelen hat keine Bremse.

Sie ist lediglich mit zwei Gurten gesichert, die über die Bordwände gespannt und dann am Rahmen befestigt sind.

Das führt dazu, dass die Ladung bei der Bremsung nach vorn rechts verrutscht.

Bei dieser Beladung wurden folgende Fehler gemacht:

- Es wurde rundum kein Formschluss hergestellt.

- Es wurden keine reibwerterhöhenden Matten eingesetzt.

- Es wurde über die Bordwände niedergezurrt. Dadurch wurde der Winkel flacher (etwa 45°) Das bedeutet, dass die Gurte nur noch etwa 70% der eingebrachten Vorspannkraft erbringen. Auch die Bordwände geben bei einer Belastung nach. Dadurch lockert sich der Gurt und die eingebrachten Vorspannkräfte werden noch geringer.

- Das unterste Paket wurde nicht zu einer Ladeeinheit gebündelt, so dass einige Bretter völlig ungesichert lagen.

Wie kann man die Ladung hier besser sichern?

Die aufgeladenen Pakete zu Ladeeinheiten bündeln und nicht übereinander zu Türmen stapeln.

Besser ist es, die einzelnen Bündel nebeneinander auf Antirutschmatten zu legen. Dann hat man gleich zur Seite und nach vorn Formschluss.

Falls die Ladung höher als die Bordwände ist, kann vorne, z.B. mittels einer Palette, eine künstliche Stirnwand gebaut werden, die mit einem Gurt nach hinten (Kopflashing) abgespannt wird.

Ist die Ladung formschlüssig, innerhalb der Ladebordwände gesichert, können Spanngurte die über die Ladebordwände gespannt werden und am Rahmen befestigt sind, zusätzliche Sicherheit (z.B. gegen Herauswehen der Ladung) geben.

Wenn dies alles beherzigt wird, dann transportiert man auch Bretter, Balken und Paneele sicher zur Arbeitsstelle.